單層片式晶界層半導體(tǐ)陶瓷材料研究進展

摘 要:片式電(diàn)子元件進入了全面發展的新(xīn)時期,對元件微型化、輕型化、複合化、高頻化和高性能(néng)化的要求越來越迫切,新(xīn)型單層片式晶界層半導體(tǐ)陶瓷材料适時得到發展。本文(wén)對單層片式晶界層半導體(tǐ)陶瓷材料國(guó)内外研究、生産(chǎn)現狀及發展進行了綜述;對單層片式晶界層半導體(tǐ)陶瓷材料的制備工(gōng)藝:介質(zhì)陶瓷材料選擇、半導體(tǐ)陶瓷基片材料的制備和半導體(tǐ)陶瓷基片材料的金屬化進行了分(fēn)析;展望了單層片式晶界層半導體(tǐ)陶瓷材料的應用(yòng)和發展前景。

關鍵詞:晶界層半導體(tǐ);陶瓷基片;陶瓷金屬化;研究現狀

1 引言

随着表面安(ān)裝(zhuāng)技(jì )術的迅速發展與普及,表面安(ān)裝(zhuāng)元件(SMC)在電(diàn)子設備中(zhōng)的占有(yǒu)率穩步提高。1997年,世界發達國(guó)家電(diàn)子元器件片式化率已達70%以上,全世界平均40%以上。2000年,全世界電(diàn)子元器件片式化率達70%。2002年,片式化率已經超過85%。特别是為(wèi)适應信息領域和航空航天等國(guó)防尖端領域對小(xiǎo)型多(duō)功能(néng)電(diàn)子裝(zhuāng)置日益緊迫的需求,順應通信與信息終端的便攜化、小(xiǎo)型化與多(duō)功能(néng)化發展潮流,片式電(diàn)子元件進入了全面發展的新(xīn)時期(1- 2)。

單層片式半導體(tǐ)陶瓷材料分(fēn)為(wèi)表面層型和晶界層型兩類,其特點是體(tǐ)積小(xiǎo)、容量大。此外,晶界層半導體(tǐ)陶瓷材料還具(jù)有(yǒu)溫度特性好、頻率特性好、工(gōng)作(zuò)頻率高等優點(3- 4)。目前在全球範圍内,隻有(yǒu)AVX、JOHA NSON 等不到十家公(gōng)司能(néng)提供單層片式半導體(tǐ)陶瓷材料。全球對單層片式半導體(tǐ)陶瓷材料元件的市場總需求高達45億隻/年。為(wèi)适應電(diàn)子元器件微型化、輕型化、複合化、高頻化和高性能(néng)化的日益迫切要求,半導體(tǐ)陶瓷材料在小(xiǎo)型化,高介電(diàn)常數化,高精(jīng)度化和高頻化方面得到迅速發展,單層片式半導體(tǐ)陶瓷材料為(wèi)發展的趨勢(5)。

2 國(guó)内外研究現狀及進展

單層片式半導體(tǐ)陶瓷材料是由美國(guó) DLI 和M DI 公(gōng)司于 70 年代發明的(6)。與多(duō)層半導體(tǐ)陶瓷材料相比,單層半導體(tǐ)陶瓷材料避免了介質(zhì)層間形成的電(diàn)流回路,使用(yòng)時具(jù)有(yǒu)更低的串聯等效電(diàn)阻值、更高的品質(zhì)因數和更高的可(kě)靠性。另一方面,單層半導體(tǐ)陶瓷材料的尺寸要遠(yuǎn)小(xiǎo)于多(duō)層半導體(tǐ)陶瓷材料,更小(xiǎo)于單片(圓片)陶瓷半導體(tǐ)材料。多(duō)層半導體(tǐ)陶瓷材料現有(yǒu)最小(xiǎo)的尺寸規格為(wèi)0201(0.5mm ×0.25mm),繼續縮小(xiǎo)尺寸的技(jì )術難度極大,而單層片式半導體(tǐ)陶瓷材料已研發出了0.25mm ×0.25mm 規格的産(chǎn)品,随着精(jīng)密光刻及切割技(jì )術的發展,還有(yǒu)較大的進一步微、小(xiǎo)型化的空間(7- 8)。

單層片式半導體(tǐ)陶瓷材料的生産(chǎn)廠家目前隻有(yǒu)AVX、JOHANSON 、DL I、A TC、PRESIDIO COM-PENONT、TECDIA等不到十家,其中(zhōng)能(néng)生産(chǎn)單層片式晶界層半導體(tǐ)陶瓷材料的生産(chǎn)廠家則隻有(yǒu)AVX和JOHANSON兩家。目前全球單層片式晶界層半導體(tǐ)陶瓷材料的市場規模約9億美元,并以每年30%的速度增長(cháng)(9)。國(guó)内對于單層片式晶界層半導體(tǐ)陶瓷材料的科(kē)研、生産(chǎn)尚屬空白,相關電(diàn)子模塊基本上需要進口。随着中(zhōng)國(guó)加入WTO,将有(yǒu)更多(duō)國(guó)外廠商(shāng)的生産(chǎn)基地逐步轉移到國(guó)内,他(tā)們為(wèi)了進一步降低成本,本地化配套将成為(wèi)一個不可(kě)避免的趨勢。因此,可(kě)以預見國(guó)内單層片式半導體(tǐ)陶瓷材料的市場将會最終形成,并迅速發展。同時,在科(kē)研和生産(chǎn)上給國(guó)内的研究生産(chǎn)單位提出了亟待解決的問題(10)。

3 晶界層半導體(tǐ)陶瓷材料的制備機理(lǐ)

單層片式晶界層半導體(tǐ)陶瓷材料的制備工(gōng)藝的關鍵、核心技(jì )術即:介質(zhì)陶瓷材料選擇、半導體(tǐ)陶瓷基片材料的制備和半導體(tǐ)陶瓷基片材料的金屬化。

3.1 介質(zhì)陶瓷材料選擇及半導體(tǐ)陶瓷基片的制備

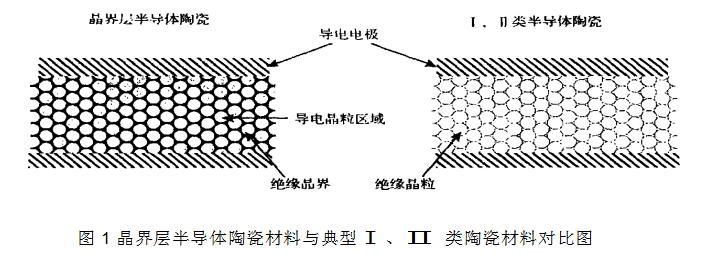

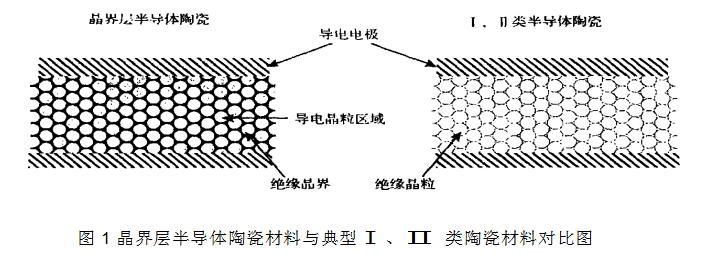

适用(yòng)于電(diàn)子元器件生産(chǎn)的陶瓷材料主要有(yǒu)三大類,即Ⅰ類陶瓷,Ⅱ類陶瓷和 Ⅲ類晶界層半導體(tǐ)陶瓷材料。例如:傳統半導體(tǐ)陶瓷材料采用(yòng)Ⅰ類熱穩定型和Ⅱ 類高介電(diàn)系數型陶瓷材料作(zuò)為(wèi)介質(zhì),按照IEC 等國(guó)際标準規定,其測試頻率分(fēn)别為(wèi)1kHz和1MHz。Ⅰ類陶瓷發展得相對成熟,該陶瓷材料具(jù)有(yǒu)非常低的溫度系數(如-55℃~+ 125℃内,溫度系數為(wèi)0±30ppm/℃)和損耗,結合先進工(gōng)藝條件制造出的電(diàn)子元器件産(chǎn)品自諧振頻率可(kě)以高達幾十GHz,完全滿足微波條件下的使用(yòng)要求,但該類陶瓷材料的介電(diàn)常數較低。由于半導體(tǐ)陶瓷材料的使用(yòng)頻段應遠(yuǎn)低于固有(yǒu)諧振頻率且對于高于1MHz 的頻率範圍,半導體(tǐ)陶瓷材料的損耗因子受介質(zhì)極化、引線(xiàn)與電(diàn)極集膚效應和電(diàn)導率等諸多(duō)因素影響而急劇增高。因此,介電(diàn)常數大但溫度系數和介電(diàn)損耗卻不理(lǐ)想的Ⅱ類陶瓷材料在高頻段應用(yòng)受到極大限制。目前,晶界層半導體(tǐ)陶瓷材料有(yǒu)取代Ⅱ類陶瓷材料的趨勢,實質(zhì)上兩者主晶相均具(jù)有(yǒu)鈣钛礦型結構的半導體(tǐ)陶瓷,晶界層半導體(tǐ)陶瓷材料是晶界層氧化的Ⅱ類陶瓷材料(11- 13)。

晶界層半導體(tǐ)瓷料是一種利用(yòng)精(jīng)确的摻雜工(gōng)藝與技(jì )術,通過還原氣氛燒結使電(diàn)介質(zhì)陶瓷材料半導化,然後利用(yòng)氧化劑有(yǒu)選擇地氧化晶界,用(yòng)晶界作(zuò)為(wèi)介質(zhì)的新(xīn)型半導體(tǐ)陶瓷材料。其介電(diàn)常數高達30000,高頻特性、溫度特性好,能(néng)滿足大容量電(diàn)子元器件等産(chǎn)品需要。晶界層半導體(tǐ)陶瓷材料與典型Ⅰ、Ⅱ類陶瓷材料的對比見圖 1 所示。

新(xīn)型的單層片式晶界層半導體(tǐ)陶瓷材料具(jù)有(yǒu)吸收高電(diàn)浪湧的能(néng)力,使其兼有(yǒu)大容量電(diàn)容器和壓敏電(diàn)阻器的功能(néng)。單層片式晶界層半導體(tǐ)陶瓷材料的 選擇以及單層片式晶界層半導體(tǐ)陶瓷基片的制造具(jù)有(yǒu)相當高的技(jì )術難度,特别是對于大尺寸基片(面積達52×52mm,厚度0.1mm) 的制造而言,既要求電(diàn)氣性能(néng)良好,耐電(diàn)壓高,絕緣電(diàn)阻高,又(yòu)要求平整、不變形,目前在國(guó)外亦隻有(yǒu)美國(guó)AVX、JOHA NSON公(gōng)司能(néng)生産(chǎn)。單層片式晶界層半導體(tǐ)陶瓷材料基片的制備關鍵技(jì )術在于介質(zhì)陶瓷材料的選擇和制備,基片的還原氣氛燒結,氧化劑選擇及氧化工(gōng)藝(14- 15)。具(jù)體(tǐ)的工(gōng)藝過程如下:

(1)介質(zhì)陶瓷材料的選擇和制備:以 SrCO3、TiO2 為(wèi)主要原料,摻雜稀土元素材料,混合球磨成納米級粉末後用(yòng)微波強化燒結方法固相燒結合成SrTiO3。制成晶粒尺寸遠(yuǎn)低于一般固相法燒結,晶粒大小(xiǎo)均勻,晶界成分(fēn)及數量在一定範圍内的SrTiO3粉末。

(2)陶瓷基片還原氣氛燒結技(jì )術:采用(yòng)控制(H2% = 0%~ 50%)的氮/氫混合還原氣氛,同時采用(yòng)階梯式的燒結工(gōng)藝,保證燒出微觀晶型結構及外觀尺寸均勻一緻的陶瓷基片。

(3)氧化劑漿料制備及氧化工(gōng)藝: 通過氧化劑的選擇和制備,使氧化溫度降低到800℃ 左右,陶瓷基片不發生翹曲變形,同時絕緣電(diàn)阻及耐電(diàn)壓大大提高,溫度特性得到改善,-55℃ ~ +125℃ 範圍内AC/C(容量變化率)小(xiǎo)于75%,而現有(yǒu)的Ⅱ類陶瓷介質(zhì)材料當介電(diàn)常數達到30000時,在-25℃~ + 85℃範圍内的容量變化率大于75%。

3.2 陶瓷基片金屬化制備電(diàn)極工(gōng)藝

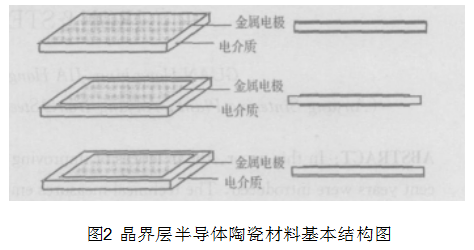

目前大多(duō)采用(yòng)的多(duō)層厚膜電(diàn)路印刷方式,在内部形成三明治多(duō)層結構,通過穿孔将内部電(diàn)極層連接到外部,再金屬化形成外部電(diàn)極。該工(gōng)藝雖然可(kě)在元件内部形成很(hěn)薄的介質(zhì)層,具(jù)有(yǒu)容量較高的優點,但該工(gōng)藝使用(yòng)生料瓷膜,采用(yòng)漿料印刷、層叠、切割,共燒等工(gōng)藝過程,容易使内部電(diàn)極與外部電(diàn)極的連接處存在連接不夠可(kě)靠的質(zhì)量隐患。通過合理(lǐ)選擇電(diàn)極材料,采用(yòng)磁控濺射形成多(duō)層電(diàn)極,不同于普通絲網印刷燒銀電(diàn)極工(gōng)藝,能(néng)達到規範的歐姆接觸,使元件串聯等效電(diàn)阻低,在微波各頻段上都具(jù)有(yǒu)令人滿意的特性,可(kě)靠性能(néng)好。而且基片金屬化可(kě)保證良好的芯片沖模剪切強度,安(ān)裝(zhuāng)方便(16- 17)。

新(xīn)型的陶瓷基片金屬化工(gōng)藝是以連續式真空磁控濺射方式将多(duō)種金屬原子在高能(néng)電(diàn)場下直接附着于陶瓷介質(zhì)表面,形成多(duō)層金屬電(diàn)極。因此其元件串聯等效電(diàn)阻低,在微波高頻下的性能(néng)好,從幾GHz到幾十GHz的頻率都有(yǒu)優秀的性能(néng)表現。電(diàn)極層材料由钛、鎢、鉑、钴、銅、鎳、钯、金、錫中(zhōng)的至少一種金屬或它們之間任意組合的至少一種合金構成,對電(diàn)極金屬材料的選擇主要取決于金屬材料的電(diàn)性能(néng)、機械性能(néng)等是否符合元件對金屬材料的要求。選用(yòng)W-Ti合金作(zuò)為(wèi)基片底層電(diàn)極材料,以避免半導體(tǐ)陶瓷與金屬間可(kě)能(néng)存在的非歐姆接觸。考慮到元件無包封,為(wèi)保證達到美國(guó)使用(yòng)标準對環境試驗及可(kě)靠性的要求,上層電(diàn)極采用(yòng)金,過渡層采用(yòng)鎳,通過連續濺射形成多(duō)層電(diàn)極。

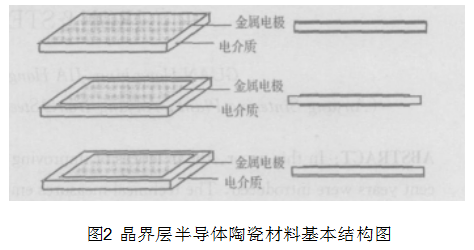

根據陶瓷基片金屬化的情況,單層片式晶界層半導體(tǐ)陶瓷材料金屬化後常見的基本結構如下圖2所示。

4 展望

新(xīn)型單層片式晶界層半導體(tǐ)陶瓷材料有(yǒu)望在微波混合厚薄膜電(diàn)路,如微波用(yòng)的混合集成模塊,無線(xiàn)通訊模塊(手機模塊、藍牙技(jì )術模塊),單片微波集成電(diàn)路,砷化镓集成電(diàn)路,射頻數字産(chǎn)品,直流模塊中(zhōng)得到廣泛的應用(yòng),實現隔直流、RF旁路、濾波、調諧等功能(néng)。随着近年來微小(xiǎo)型電(diàn)子裝(zhuāng)置的日益發展,應用(yòng)範圍将越來越廣泛。在介質(zhì)陶瓷材料選擇、半導體(tǐ)陶瓷基片材料的制備和半導體(tǐ)陶瓷基片材料的金屬化等方面積極地開展科(kē)研及生産(chǎn)實踐工(gōng)作(zuò)有(yǒu)着重要的理(lǐ)論和實際意義。

參考文(wén)獻:

(1)Lib R , Gong S P, Zhou D X. An investig ation of the volt- age- with standing mechanism of BaTiO3 Ceramic semicon- ductors [ J] . J. Appl. P hys. , 1987, 62( 11) : 4269- 4633.

(2)T abu C, M atsumrar H. Cont rol of carr ier concentration in thin cuprous ox ide Cu2O films by atomic hydrog en [ J] . J.A ppl. Phys. , 2002, 41( 8) : 5060- 5063.

(3)Ishizuka S, Kato S, Maruyama T , et al. Nitro gen doping into Cu2O thin films deposited by reactive radio- frequency magnetron sputtering [ J] . Jpn. J. Appl. Phys. , 2001, 40(4) : 2765- 2768.

(4)周東祥, 張緒禮, 李标榮. 半導體(tǐ)陶瓷及應用(yòng) [ M ] . 武漢: 華中(zhōng)理(lǐ)工(gōng)大學(xué)出版社, 1991.

(5)Sato H , Minami T , T akata S, et al. T ransparent co nduct- ing P-t ype NiO thin- films prepared by magnetron sputter- ing [ J] . Thin Solid F ilms, 1993, 236( 1- 2) : 27- 31.

(6)Sasi B, Gopchandrank G, Manojp K, et al. Preparation of transparent and semi conducting NiO films [ J]. Vacuum, 2002, 68( 2) : 149- 154.

(7)Kawazo e H, Yasukawa M , Hyodo H, et al. P- type electrical conduction in transparent thin films of CuAlO2[ J] . Nature, 1997, 389( 6654) : 939- 942.

(8)鄭振華,謬容之,陳羽. BaTiO3 半導體(tǐ)陶瓷從PTC特性向邊界層電(diàn)容效應過渡問題探讨-晶界勢壘模型[ J] . 中(zhōng)國(guó)科(kē)學(xué)( A) , 1994, 24( 2) : 218- 224.

(9)Ohsaki H, T achibana Y , Mitsui A, et al. High rate deposition of TiO2 by DC sputtering of the TiO2- x target [ J] . Thin Solid Films, 2001, 392( 2) : 169- 173.

(10)Ishizuka S, K ato S, Okamo to Y , et al. Control of carrier density of polycrystalline Cu2O thin films by Si doping [ J] . Applied Physics Letters, 2002, 80( 6) : 950- 952.

(11)Matsuo Y. Surface layer dielectr ic semiconductive ceramic capacitor material [ J] . National T echnical Report, 1982, 28( 6) : 1135- 1143.

(12)Zhong C. Investigation on a reducing reox idation type of semiconducting ceramic material fo r capacitors [ J] . Elec- tron Component M ater ial, 1997, 16( 1) : 18- 21.

(13)Zhong C. Study on a Y5P sur face layer type o f semiconductive ceramic capacitors [ J] . R ar e M eta M aterials and Engineering , 2002, 31( 1) : 241- 244.

(14)Zackrisso n J, Rolander U , Jansson B, et al. M icr ostruc-ture and performance of cermets materials heat- treated in nitrogen [ J] . Acta M ater . , 2000, 48: 4281- 4291.

(15)Michael S, Helmut M J, Lercher A. Preparation of barium titanates from ox alates [ J] . J. Am. Ceram. Soc. , 1993, 76( 5) : 1185- 1190.

(16)Barandiarum J M , Hernando A . M ag netostriction influence on the giant magnetoimpedance effect: a key parameter [ J] . J. Magnetism and magnetic materials, 2004, 268: 309- 314.

(17)Yi X, Chen C, Liu L, et al. A new fabrication method for vanadium dioxide thin films deposited by ion bean sputtering [ J] . Infrared Physics and Technolog y , 2003, 44: 137- 141.

論文(wén)摘抄自林鋒,李世晨, 馮曦,賈賢賞,李振铎,周恒 《單層片式晶界層半導體(tǐ)陶瓷材料研究進展》